La produzione di linee complete per l’aseptic processing di prodotti da iniettare fa di Steriline un punto di riferimento per le aziende farmaceutiche di tutto il pianeta. Per conoscere più a fondo questa realtà made in Italy abbiamo rivolto qualche domanda al team dell’azienda sorta alla fine degli anni ’80 del secolo scorso grazie a una intuizione di Gerardo Fumagalli.

Indice

Quali sono i tratti peculiari dell’offerta aziendale?

Una caratteristica molto importante da sempre va individuata nel settore di ricerca e sviluppo per il settore dell’aseptic processing per il settore farmaceutico. Allo stato attuale lavoriamo in ogni angolo del mondo, raggiungendo più di 50 Paesi grazie a un team composto da circa 180 persone, includendo non solo gli impiegati diretti ma anche i collaboratori esterni, senza dimenticare i 40 rappresentanti commerciali. In più ci avvaliamo di una partnership strategica avviata con il Politecnico di Milano, da cui ricaviamo una notevole spinta all’innovazione e alla crescita.

Come si svolge il lavoro nella vostra azienda?

Una divisione di ricerca e sviluppo è impegnata nella progettazione e nello sviluppo dei macchinari nuovi. Tra le tante doti che i nostri clienti dimostrano di apprezzare, vale la pena di mettere l’accento sulla nostra flessibilità: è grazie ad essa che riusciamo a focalizzarci sulle necessità della clientela, che anche per questo motivo viene coinvolta nell’iter di studio e realizzazione della macchina. Tutte le macchine, in effetti, sono sviluppate in funzione delle caratteristiche particolari del prodotto: un responsabile commerciale per la commessa, un responsabile della qualità e un ingegnere compongono ciascun team e operano sempre in collaborazione con il cliente. Solo in questo modo è possibile dare vita a una soluzione che si rivela performante, basata sui bisogni che devono essere soddisfatti.

Ma i vostri clienti chi sono?

Sono soprattutto le industrie farmaceutiche gli utilizzatori finali dei nostri servizi, e tra queste spiccano i produttori di farmaci generici, che nella maggior parte dei casi sono realizzati in India: non a caso solo in questo Paese abbiamo venduto oltre quattrocento macchine. La struttura agile della nostra azienda ci permette di superare le difficoltà che sono connesse alla realizzazione di attrezzature non così semplici da realizzare: riusciamo a customizzare le macchine, cioè a personalizzarle, prestando attenzione ai desideri e alle aspettative dei clienti. Le esportazioni ci garantiscono oltre il 90 per cento del fatturato, come dimostrano più di 1.300 macchinari che abbiamo installato non solo in Asia, ma anche negli Stati Uniti e in Europa.

Come ci spieghereste il vostro modus operandi?

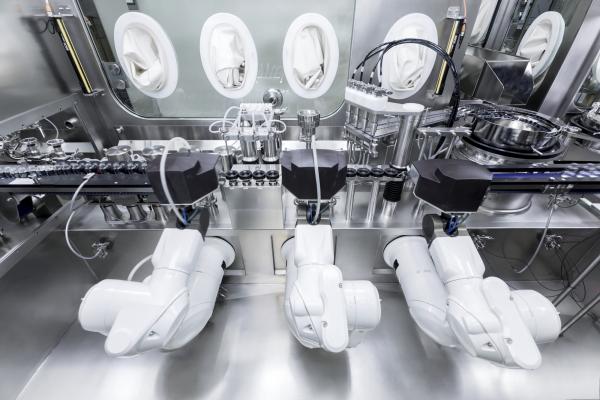

Siamo specializzati nella produzione di linee complete per l’asepting processing nel settore farmaceutico: in pratica, grazie a dei robot è possibile riempire in maniera automatizzata i flaconi, le carpulle e le siringhe. Tutte le soluzioni che mettiamo a punto sono tailor made, e uno dei nostri punti di forza è la tendenza a non avere fermi macchina. Ciò avviene perché non occorrono cambi formato, mentre i bracci robotici sono in grado di adattarsi ai vari formati in maniera automatica: è sufficiente intervenire sui loro parametri software per fare sì che ciò avvenga. Un’altra caratteristica peculiare del nostro lavoro, poi, è la filosofia zero scarti.

Di che cosa si tratta?

Proprio perché ci avvaliamo di robot, non c’è mai il rischio di perdere una ghiera o un tappo. Nel caso in cui ciò si dovesse verificare, i tappi sarebbero comunque recuperati in modo da essere messi di nuovo sui flaconi. In più, c’è da mettere in evidenza un controllo completo del peso in linea relativo alla stazione di riempimento. Come potete intuire, questi vantaggi sono resi possibili dal ricorso ai robot, grazie a cui per altro è possibile limitare la quantità di parti meccaniche che vengono utilizzate. Con i robot, poi, c’è bisogno di meno interventi degli operatori: pensano a tutto i bracci robotici, e ciò si traduce da un lato in una incidenza di errore più bassa e dall’altro lato in una maggiore efficienza.

Ci fate un esempio riguardante le vostre macchine?

Potremmo parlarvi della nuova macchina ghieratrice Vial Capping Machine, pensata per andare incontro ai bisogni delle aziende farmaceutiche per la ghieratura dei flaconi. La riduzione del volume che deve essere controllato e sterilizzato è il tratto distintivo di questa attrezzatura, che comporta un trasporto rotativo: ogni flacone viene ruotato e ciò consente di ridurre la generazione di particelle.